发动机测试软件界面

出口阿联酋 400kW发动机测试台

出口韩国 315KW发动机测试台

日本三菱 100KW发动机测试台

缅甸军方 300KW发动机测试台

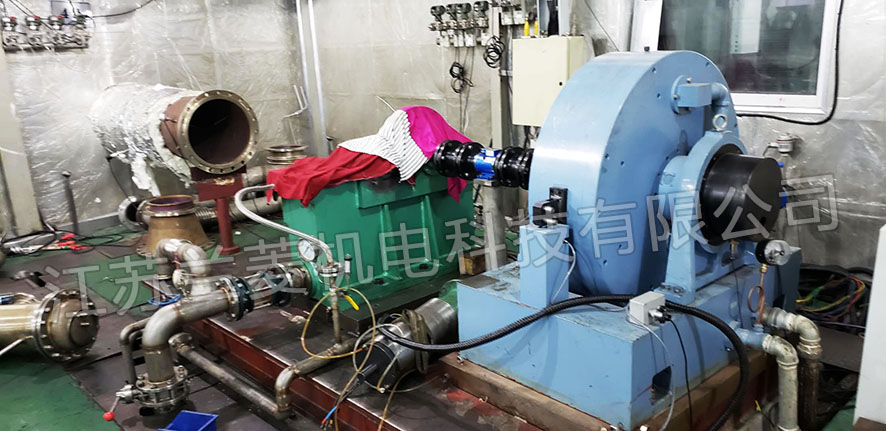

上海新奥燃气 630KW燃气发动机测试台

镇江飞瑞 100KW无人机发动机测试台

西北工大 16KWX2无人机发动机测试

出口韩国 3300kW柴油发动机测试台

出口罗马尼亚CWC3000发动机测试系统

一、用户基本情况

1、用户单位基本信息待定

2、电力:50Hz,380V±10%,三相五线制。(接地电阻小于或等于4欧);循环冷却水:水塔恒压供应,高度≥5m,测功机用水压力≥0.05MPa,自然冷却,水温≤35°C。

3、环境温度:气温0~35℃,年平均气温20.4℃,绝对最高温度38℃。湿度:相对湿度80%,平均每年有1个月为潮湿天气。年平均降雨:800mm。

4、试验对象:汽油发动机的主要性能。

5、项目内容

电涡流测功器(或者电力测功机)及性能试验台架一套.

二、项目设计依据

按国家、地方、行业、需方企业安全、环保法规和标准执行;自制及国产部分符合GB标准,等同或等效采用ISO国际标准;特殊要求部分经双方同意,用户提出的高于上述标准规定的特殊要求,可在本文件的有关内容中提出并覆盖上述标准内容执行;

在上述标准之外的技术要求、指标和规范在本文件的有关内容中提出并执行。

三、项目技术要求

1、指导思想

根据电涡流测功器(或者电力测功机)及性能试验台架设计总体要求,兰陵机电对其台架项目进行相关设计安装,使设备系统配置质量可靠、美观整洁、性能稳定、技术先进、价廉物美。

2、发动机试验台架技术要求

新建标准发动机试验台,按通用技术一般涉及如下要求:

a. 发动机试验室的设计(水系统、用电量、整体布局等)

b. 油耗仪

c. 测功机

d. 铁底板

e. 空气弹簧/减震块

f. 发动机支架

g. 测功器控制及数据采集处理

h、启动电源

i、隔室大屏幕

j、发动机冷却液恒温

k、数据采集箱

台架增加控制台、测功器及附属供应系统。系统通过采用集成的驱动单元、操作单元、测试单元、使整个系统成为模块化的组合, 便于设备的维护保养。台架完成后可进行:磨合试验、怠速试验、调速性能试验、负荷特性试验、、速度特性试验、可靠性耐久性试验,试验规范按照GB/T19055-2003执行。

3、加载装置

电涡流测功器引进德国技术,油脂润滑方式,比较适合中高速发动机测试台架,为国产性价比比较高的电涡流测功器。

电力测功机采用国产一线品牌或者西门子、ABB等品牌电机作为负载,并在加载过程在将发出来的电能回馈到电网,可以节约50~70%的电能。转矩转速传感器采用兰菱科技生产的0.1%F.S级,可以送第三方CNAS认证,客户也可以指定国外品牌。

4、测功器整体台架组成

测功器台架由减震垫、大底板、测功器及安装底座、连接部件、发动机可调支座等组成。

大底板上开有梯形槽,和发动机可调支座组合,可X、Y、Z三个方向任意调节。

测功器通过安装底座来满足柴油机的中心高要求。

连接部件含有发动机连接盘、花键轴、花键套、弹性联轴器、辅助支承、安全罩壳等(或采用万向联轴节),具有一定的挠性,方便地满足发动机、测功器的对中要求。

大底板的作用就是安装于台架上的汽车发动机、测功器及联轴节等部件为一体,确保正确的位置精度。且整体安装于吸震基础上,使台架更加合理。大底板铸件上平面有T形槽。台架铸铁大底板参考尺寸:3000×1200×150。 发动机试验台架基础采取钢筋混凝土现浇筑式构造,上铺铸铁底板(带T型螺栓槽)和下置预应力阻尼弹性减振器,技术指标如下:

-

减震器额定载荷:1200kg;刚度:550kg;固有频率:7Hz;

-

减振器的变形度:8-20mm;汽车发动机试

验全转速范围内不发生共振、谐振;

-

台架在汽车发动机试验时最大振幅小于0.05mm,传至控制室振幅小于0.01mm。

大底板参考尺寸:2500-3000×1200-1500×150-200。

5、发动机试机支架(性能台架)

用于支承固定发动机,支架为钢结构焊接件,专门针对性设计,可X、Y、Z三个自由度调整,并有自锁装置,保证快速性和可靠性。

6、油门执行器及控制系统、发动机急停机构油门执行器控制系统其特点及主要技术指标如下:

(1)油门执行器固定在台架上,用钢丝(链接杆)与发动机油门联接,或与ECU模拟踏板连接。

(2)油门执行器电机为稀土力矩电机,体积小,力矩大,转动角度为90o,输出转矩为15NM,响应时间0.4S。

(3)控制系统数字调节器实现发动机转速的高性能自动控制。(控制机柜实现)

(4)控制系统直接数字控制(DDC)方式及灵活多变的控制算法可满足不同类型发动机测量控制要求。

(5)控制系统具有人工/程控功能(控制机柜实现)。

(6)急停机构由数字量输出模块、大电流电源模块、急停电磁铁等组成,用于发动机手动停车、紧急情况下手动和自动停车。

7、发动机冷却液恒温系统

1)出厂试验台用配置闭式循环水箱、管路等,稳定发动机冷却液进出温度,

2)研发台架用配置柴油机冷却水闭式恒温系统,闭式柴油机冷却液恒温系统技术参数:

-

水温设定范围45℃-95℃,区间内任意设置。

-

温度控制精度:≤±1℃(发动机出水温度);

-

发动机冷却液系统压力降:≤0.038MPa。

冷却液恒温控制装置主要由:

①冷却液补充装置:膨胀水箱、水泵、电磁阀

②冷却装置:热交换器、气动(或电动)调节阀

③温度设定、压力设定控制装置

④报警装置

8、测试控制系统

(1)、系统组成

测功器测量控制系统主要由发动机测功器控制仪、数据采集仪、工控计算机、卧式控制台等组成。

(2)、发动机测功器控制仪

测控仪为卧式台式结构,由操纵台、下位机、上位机等组成。上、下位机采用内置在操纵台内。操纵台右上方为数码窗口,实时显示主要参数。操纵台左上方嵌入19?疾噬?壕?允酒鞑⒐潭ㄔ诿姘迳稀C姘迥陀汀⑷嵝裕?迪灾鳌⒏ú问?V鞲ú问?垂娑?际跻?笈涮住

EDCS-Ⅰ测控仪下位机主要功能

系统以进口工业工控单片机为核心,进口元器件,整个测量控制全部电路采用模块化设计,全数字化(DDC)设定和控制。

高精度应变式拉压力传感器实现发动机输出扭矩的精密数字测量;

光电式测速传感器实现高精度瞬时转速测量;

具有随机无扰动切换控制、油门突卸、测功器负载保护处理功能;

测量参数均可由用户在计算机设定每级报警的动作方式。

下位机系统控制功能

测功器及发动机油门采用双回路直接数字PID控制、具有下列自动控制功能:

测功器:水门恒位置、恒扭矩、水门恒转速(外特性)、

发动机:油门恒位置,油门恒转速。

系统控制性能见下表

|

序号

|

控制方式

|

控制精度

|

超调量

|

给定精度

|

响应时间

|

|

1

|

水门恒位置

|

±0.2% FS±1dp

|

≤阶跃量0.5%

|

≤0.1%.

|

<5秒

|

|

2

|

恒扭矩

|

±0.2%FS±1dp

|

≤阶跃量 1 %

|

≤0.1%.

|

<10秒

|

|

3

|

外特性

|

±0.2%FS±1dp

|

≤阶跃量 1 %

|

≤0.1%.

|

<10秒

|

|

4

|

油门恒位置

|

±2 r/min±1dp

|

≤阶跃量0.5%

|

≤0.1%.

|

<5秒

|

|

5

|

油门恒转速

|

± 2r/min±1dp

|

≤阶跃量0.5%

|

≤0.1%.

|

<10秒

|

(3)上位机控制系统配置及主要功能

上位计算机选用研华工控机,工控机及所需板卡选用知名品牌。送预留今后可供扩展的串口给用户使用,根据用户提供的通讯协议集成到计算机系统中。

工控机配置:酷双核2.6G以上、RAM:1G、硬盘:250G、10/100M自适应网卡、19英寸液晶显示器、RS232/485扩展卡。

记录功能

控制系统需对测量数据及故障信息实时上传及存储。自动保存数据到网络数据库,在网络数据库故障时暂时保存数据到本地数据库,在适当的时候再转储到网络数据库。

自动生成报表和曲线。

报警保护功能,测量控制系统具有三级报警和保护功能,每个测量参数均可由用户在计算机设定每级报警的动作方式:

一级报警:声光报警,系统不动作,由人工进行干预;

二级报警:声光报警,系统动作,发动机工况自动降至怠速;

三级报警:声光报警,系统动作,通过紧急停车机构使发动机停车。

试验台架配停车电磁铁,故障时,按下任一急停按钮,停车电磁铁切断油路(油耗仪后部)。

整个上位机控制系统以组态专用软件为核心,配以试验条件编辑、试验数据处理、试验过程控制等软件,上、下机之间通过现场总线实现数据交换,完成整个发动机试验控制过程中全部数据处理及屏幕显示。所有的测量参数均可在液显上显示。显示方式:数字显示和曲线显示。扭矩、功率和油耗可以由计算机自动校正,校正公式可以按机型自动选择(按国标GB/T18297-2001),也可以由操作工人工输入计算。

按设定步骤自动完成各项程序控制试验。步数的组合可根据试验任意组合。测量的数据按JIS标准和GB/T6072.1-200国家标准对功率、扭矩、油耗进行运算、修正、统计分析和输出。

在计算机屏幕上可自动生成各种普通试验特性曲线和试验数据报表(可导出Word或Excel格式)。

软件采用即插即用的设计技术,由用户增删、编辑、调整、显示测量参数。软件容易扩展,而不需要修改原程序;具有自学习和自组织功能,对发动机故障数据库的自扩充,对用户操作使用频率自记忆,对所有需人机对话的均自动判断,给出最优的方案,具有故障记录功能,逐步实现人性化操作。

试验台架测量参数主要技术指标(根据用户需要可选项)

|

序号

|

参数名称

|

测量范围

|

分辩率

|

测量精度

|

适配传感器

|

|

1

|

转 速

|

0-3000r/min

|

1r/min

|

±0.1%F.S

|

ZSD测速传感器

|

|

2

|

扭 矩

|

0-3000N.m

|

1N.m

|

±0.2%F.S+1d

|

150kg负荷传感器

|

|

3

|

油 耗

|

0-2000g

|

0.1g

|

±1%F.S+1d

|

>2kg称重传感器

|

|

5

|

机油压力

|

0-1MPa

|

1kPa

|

±1%F.S+1d

|

4-20mA压力变送器

|

|

6

|

机油温度

|

0-2000C

|

10C

|

±1%F.S+1d

|

PT-100热电阻

|

|

7

|

排气温度

|

0-8000C

|

10C

|

±1.5%F.S+1d

|

K分度热电偶

|

|

8

|

进水温度

|

0-2000C

|

10C

|

±1%F.S+1d

|

PT-100热电阻

|

|

9

|

出水温度

|

0-2000C

|

10C

|

±1%F.S+1d

|

PT-100热电阻

|

|

10

|

油门开度

|

0-100%

|

±1%

|

线性2%

|

WDD22D

|

|

11

|

测功器电流

|

0-100%

|

±1%

|

线性2%

|

WDD35D-1

|

|

12

|

涡后出口温度

|

0-8000C

|

10C

|

±1.5%F.S+1d

|

K分度热电偶

|

|

13

|

中冷前温

|

0-2000C

|

10C

|

±1%F.S+1d

|

PT-100热电阻

|

|

14

|

中冷后温

|

0-2000C

|

10C

|

±1%F.S+1d

|

PT-100热电阻

|

|

15

|

中冷前压

|

0-250kPa

|

1kPa

|

±1%F.S+1d

|

4-20mA压力变送器

|

|

16

|

中冷后压

|

0-250kPa

|

1kPa

|

±1%F.S+1d

|

4-20mA压力变送器

|

|

17

|

涡轮后排气压力

|

0~300KPa

|

|

±1%F.S+1d

|

4-20mA压力变送器

|

|

18

|

涡轮前排气压力

|

0~300KPa

|

|

±1%F.S+1d

|

4-20mA压力变送器

|

|

19

|

增压器转速

|

0-200000r/min

|

10r/min

|

±1%

|

|

|

20

|

大气湿度

|

0-100%

|

1RH%

|

±3%F.S+1d

|

JWSL-2AT

|

|

21

|

大气温度

|

0-500C

|

10C

|

±1%F.S+1d

|

JWSL-2AT

|

|

22

|

大气压力

|

0-100kPa

|

1kPa

|

±1%F.S+1d

|

JQYB-1N

|

9、瞬态油耗仪

油耗仪选用瞬态测量油耗仪(含燃油温控系统)。

瞬态测量油耗仪(含燃油温控系统)采用最新技术Coriolis(科里奥利)直接测量质量流量。

高精度0.1级连续测量,响应时间小于0.1秒。

测量精度小于0.10%读数值。

智能化,现场组态,多种信号输出。

量程范围宽,适用于多种功率档次发动机。

带有自动除起气泡功能。

带有燃油恒温功能,控制精度±0.5℃。

额定流量质量:0-150kg/h

最大流量质量:350 kg/h

零点漂移:0.0224 kg/h

精度%(读数值):0.12%

重复性%(读数值):0.05%

最大循环供油量:800 kg/h

冷却功率:6kW

最大温控范围:10-80℃

加热功率:3kW

最大功耗:10kW

接管大小:DN 16

质量:80 kg

适用发动机功率:200kW以下

科里奥利流量计系统功能

响应时间:T10…T90<1S。

测量显示:质量流量(kg/h),体积流量(L/ h),温度(℃),密度(),累积体积流量(L),累积质量流量(kg)。

可以通过预选测量时间和测量重量得到平均消耗。

通过在10-80℃范围内选择,控制燃油温度。实现的燃油温度,要依赖冷却水温度或发动机回油所含的热量而定。

高精度的温度控制能够给发动机提供稳定的预设温度燃油,保证了整个系统的测量精度。

连续的燃油气泡分离,保证了供给发动机的燃油没有气泡。

给发动机的燃油压力能够控制到8bar(并可调节)。

燃油系统使用的进油1级、2级滤清器以及回油滤清器采用需方指定的型号,便以需方维护保养。

进回油管布局合理,不影响操作以及浪费燃油。

10、大屏幕

大屏幕显示器使用高亮度红色LED显示,数码管为2.3英寸,显示清晰直观,主要显示发动机转速、功率、油耗率、扭矩。大屏幕显示器与控制系统之间采用RS232总线通讯,确保大屏幕显示器与台架控制系统显示数值的一致性。

11、启动电源

发动机起动采用GQ-2B直流起动电源。

主要技术参数

1、工作电压:交流380V

2、输出直流电压:12V/24V

3、起动电流:≥750A

12、悬臂式集线箱

采用的悬臂式集线箱,内嵌散热风扇、研华采集模块、压力传感器、气象传感器、与操作台具有同步报警功能,所有传感器均采用快插形式,方便更换。

(1)悬臂

采用100×100×3mm 优质方管制作,前端设有回转法兰,用于悬挂接线箱,后端则固定在回转座上。悬臂与悬臂回转座连接后,其最大回转角度为180°,可根据试验室的情况和用户的要求在 0~180°范围内任意设定。悬臂前端用于连接接线的回转法兰的最大回转角度为 270°,可根据用户要求在 0~270°范围内任意设定。电缆从悬臂方管内通过,在悬臂前后端各设一工艺孔,便于穿线。 回转坐及其底板:悬臂回转座采用钢板成形后焊接,上下设回转法兰,用于连接悬臂。悬臂回转座底板为钢板制作,钢板厚度不小于 10mm,与墙上的预埋钢板焊接,连接可靠。悬臂回转座用六个 M10 螺栓固定在其底板上,连接可靠。

(2)采集箱

传感器过线盒用于试验时发动机上各温度、压力传感器的安装、连接,将各压力、温度传感器接线集中于悬挂式过线盒中,过线盒悬挂于天花上。过线盒采用优质薄板焊接成型,两侧盖为翻盖式,顶部通过回转法兰与悬臂连接。过线箱的最大回转角270°可根据用户要求在 0~270°范围内任意设定。

四、技术资料

1、图纸资料

1.2.电气原理图

1.3.设备部件装配图、电气接线图

1.4.设备易损件清单及图纸,外购件清单、型号。

2、技术文件

2.1.设备安全操作规程

2.2.设备操作(使用、维修)说明书

2.3.工艺技术文件

2.4.软件资料文件

五、技术培训、服务、安装调试及保修期

1.技术培训

供方须在终验收时对用户作如下的技术培训工作:

1.1.设备的安装培训

1.2.电气控制设计原理的培训(包括:电气设计中的保护、监测、故障显示等)

1.3.设备的操作、维修及日常保养工作的培训

1.3.设备常见故障及特殊故障处理的培训

1.4只有上述项目全部合格后,技术培训方算合格

2. 技术服务

2.1. 服务范围:质保期内当设备故障时,在最短时间内供方免费为用户维护。

2.2.维修及更换备件,质保期后内当设备故障时,供方仍免费为用户维修,更换备件需

收取成本费用。

2.3.服务响应时间:4小时内

2.4.服务人员到达需方工作现场时间:24小时内

2.5.对需方进行操作、维修等技术培训工作

3. 安装调试及保修期

3.1、交货期合同签订预付款到账20天内。

3.2、安装周期约为7-10工作日。

3.3、设备自终验收合格之日起,负责三包1年

|